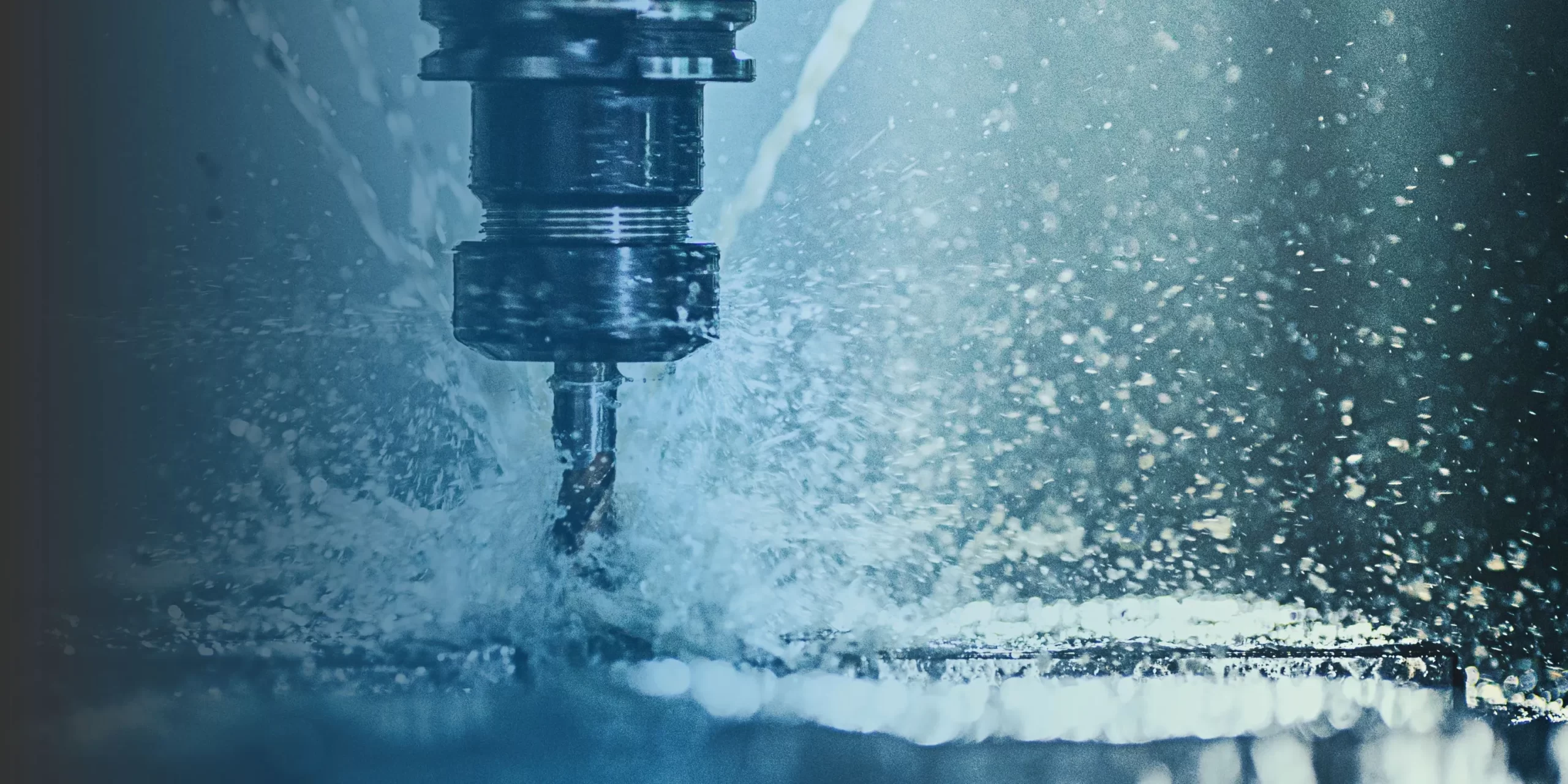

Las máquinas CNC (Control Numérico Computarizado) son el núcleo de muchas operaciones en la industria moderna, especialmente en sectores como el automotriz, aeroespacial, electrónico y metalmecánico. Para garantizar la estabilidad de los procesos, prolongar la vida útil de los equipos y mantener una alta calidad de producción, es esencial contar con un sistema de monitoreo y control en tiempo real.

Estos sistemas permiten supervisar parámetros críticos como vibraciones, temperatura, velocidad del husillo o consumo energético, permitiendo detectar cualquier desviación antes de que se convierta en una falla costosa.

¿Cómo funciona?

1. Adquisición de datos

-

Se colocan sensores de vibración como el PR55-61E y acelerómetros como el PR49-24D en componentes clave de la máquina, como el husillo o cojinetes, para detectar desequilibrios, desgaste o desalineaciones mecánicas.

-

Sensores de temperatura como el PR55-61E se instalan en motores, áreas de corte y tableros eléctricos, monitoreando sobrecalentamientos que puedan afectar la precisión o generar fallas eléctricas.

-

Medidores como el PR55-26C_PWR permiten registrar el consumo eléctrico, ayudando a identificar sobrecargas o anomalías en la eficiencia del motor.

2. Centralización y procesamiento

-

Los datos generados por los sensores se envían a un gateway como el NCD-Edge-CR, que realiza el muestreo y procesamiento inicial.

-

Posteriormente, esta información se integra a un sistema SCADA como Ultimate Access Web, donde puede enviarse a un PLC como el FBs-40MCR2-AC para realizar acciones de control automático, o a una computadora industrial como la DX-1100-R10 para análisis más profundo y almacenamiento histórico.

3. Visualización en tiempo real

-

A través de un Panel PC Industrial TPC-DCM150A1, los operadores pueden visualizar gráficos en vivo, consultar registros históricos y recibir alertas en caso de condiciones anormales.

-

El sistema también puede realizar ajustes automáticos en parámetros como la velocidad del husillo o el avance de la herramienta, basándose en las condiciones detectadas por los sensores.

4. Mantenimiento predictivo

-

A partir del análisis de datos históricos, el sistema identifica patrones que anticipan fallas mecánicas o eléctricas.

-

Esto permite generar alertas y órdenes de mantenimiento antes de que ocurran interrupciones inesperadas, ayudando a mantener la producción activa y eficiente.

Beneficios

-

Mejora de la calidad de producción: Mantener los parámetros operativos en rangos óptimos asegura piezas precisas y de alta calidad.

-

Reducción de tiempos de inactividad: La detección temprana de fallas permite planificar paradas de mantenimiento de manera preventiva.

-

Mayor vida útil de componentes: El monitoreo constante reduce el desgaste prematuro en motores, guías, husillos y herramientas.

-

Optimización energética: Al supervisar el consumo eléctrico, se identifican áreas donde se puede mejorar la eficiencia energética.

-

Trazabilidad y reportes: El registro histórico de condiciones operativas facilita auditorías y mejora la trazabilidad del proceso productivo.

-

Escalabilidad e integración: El sistema puede adaptarse fácilmente a otras máquinas CNC o líneas de producción, y conectarse con sistemas MES, ERP o plataformas industriales 4.0.

Además, contar con una arquitectura robusta que combine sensores industriales, gateways inteligentes, software SCADA, PLCs y computadoras industriales permite transformar cualquier máquina CNC en una unidad inteligente, autónoma y conectada. En Logicbus, ayudamos a las empresas a lograr este nivel de automatización con soluciones integrales, adaptadas a los requerimientos específicos de cada proceso productivo.

Contáctanos

ventas@logicbus.com | soporte@logicbus.com | 55-5431-67-18 | Iniciar conversación