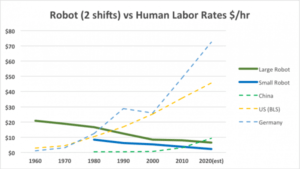

Durante los últimos 50 años, el costo de la mano de obra en la fabricación ha aumentado constantemente y ha disminuido la disposición de muchas personas para realizar tareas altamente repetitivas en las líneas de montaje. Durante el mismo período, el costo por hora equivalente de la mano de obra de los robots ha disminuido constantemente.

La rotación de la mano de obra humana en la fabricación en USA promedió el 16% en 2016 según una encuesta de Compensation Force, y la rotación media de la fabricación por contrato en el extranjero es del 20 al 30% anual, lo que impone un alto costo de capacitación y calidad. Además, en los Estados Unidos, la productividad laboral en el sector manufacturero se ha estancado en los últimos años; según la Oficina de Estadísticas Laborales fue de -0.6% en 2015 y 0.2% en 2016.

Una nueva tendencia en la fabricación de robots

Los robots grandes y potentes se introdujeron en la década de 1960 para trabajos pesados y peligrosos, y los robots más pequeños se introdujeron en la década de 1980 para trabajos de ensamblaje de piezas pequeñas y manipulación de materiales. Hasta hace poco, los robots tenían que estar separados de los trabajadores por razones de seguridad y requerían programadores capacitados para desarrollar aplicaciones. Las pantallas de seguridad que consumían espacio en las fábricas y los costos de desarrollo de aplicaciones crearon barreras significativas para la instalación de robots.

La mano de obra robótica se está volviendo aún más asequible a medida que los precios de la mano de obra humana siguen aumentando.

Recientemente, los fabricantes de robots han introducido un nuevo tipo de robot llamado “Robots colaborativos”. Estas máquinas están diseñadas para poder trabajar cerca de personas y no lesionarán a las personas si chocan contra ellas. Además, para tareas más sencillas, como cargar y descargar una máquina desde un palé de piezas, estos robots se pueden programar desde una interfaz gráfica de usuario sin necesidad de escribir ningún software.

Estos robots más nuevos revierte una tendencia anterior hacia movimientos de robot cada vez más rápidos. Los fabricantes de robots que vendían robots más pequeños para el ensamblaje y el manejo de materiales habían acelerado estos robots hasta el punto en que la velocidad de la herramienta podía ser de 10 metros / segundo, y los movimientos eran tan rápidos que daban bastante miedo. Los robots colaborativos más nuevos están limitados a velocidades más lentas, normalmente de 0.5 metros / seg. A 1.5 metros / seg., que es similar a las velocidades a las que trabaja la gente, y permiten que las personas se sientan cómodas cerca de los robots colaborativos, lo que permite que las personas y los robots se mezclen en el misma línea.

El costo de la mano de obra del robot, calculado como el costo instalado del robot más las herramientas y la ingeniería, ejecutando 2 turnos, a $ 2 a $ 3 Dls por hora, ahora es más bajo que el costo de la mano de obra en China y otras regiones de bajo costo. En la medida en que los robots se puedan instalar fácilmente para una aplicación, permiten a los fabricantes de EE. UU. Y Europa reducir el costo de mano de obra como una consideración de dónde fabricar.

Creando un plan de robótica para su negocio

Sin embargo, en comparación con las personas, los robots siguen siendo máquinas muy simples y tienen muchas limitaciones. Existe una tendencia a esperar que un robot pueda realizar cualquier tarea que pueda hacer una persona, y este no es el caso. Los fabricantes que deseen beneficiarse de la introducción de la mano de obra robótica en su fuerza laboral deben tomarse un tiempo para comprender qué tareas pueden hacer los robots fácilmente, qué tareas son más difíciles y qué tareas deben dejarse para las personas. Los fabricantes deben tener un plan estratégico que establezca una hoja de ruta sobre cómo introducirán robots en sus fábricas.

Dicho plan debe incluir una priorización de aplicaciones, una metodología clara y simple para la justificación financiera, un plan de capacitación para los empleados, un plan para la interfaz del operador para varias máquinas en el piso, un plan para la interfaz de datos y cuántos datos se desean (o no), y un plan para cualquier impacto en el diseño del producto y en los proveedores de piezas. A continuación se comentan algunos ejemplos.

Algunos ejemplos de aplicaciones sencillas incluyen la carga de la máquina,carga al equipo de prueba, el embalaje y las aplicaciones de proceso en las que el robot utiliza una sola herramienta y no se requieren cambios importantes en el diseño o embalaje del producto.

Un ejemplo de una aplicación difícil es el ensamblaje, donde los alimentadores de piezas deben diseñarse, el empaque de las piezas a menudo debe cambiarse (lo que afecta a los proveedores) y es posible que sea necesario cambiar el diseño del producto. Otro ejemplo es la preparación de pedidos, en la que el acceso a las cajas, el diseño de pinzas que pueden manipular un gran número de formas y orientaciones de piezas y el cambio de embalaje de los proveedores son obstáculos importantes para una fácil automatización.

Precise Automation cuenta con los mejores Cobots SCADA para las tareas de Pick and Place y en Logicbus estamos listos para asesorarte en la selección de estos Cobots.